Blogbeitrag

Vorwort:

Wenn Du noch in der „Findungsphase“ in Sachen Berufswahl bist, dann kann der nachfolgende Text vielleicht einen kleinen Beitrag zu Deiner weiteren Orientierung leisten. Eine sehr wichtige Tätigkeit im Laufe des Fertigungsprozesses ist die des Inbetriebnehmers, der nicht nur für die tatsächliche Inbetriebnahme beim Kunden vor Ort verantwortlich ist, sondern vor allem auch für die sogenannte Endkontrolle, die die komplette Überprüfung einer Maschine/Anlage vor der Übergabe an den Kunden umfasst. Im nachfolgenden Text erhaltet Ihr mehr Informationen zu dieser Tätigkeit:

Die Endkontrolle einer Maschine oder Anlage ist ein vielseitiges Themengebiet und erfordert ein hohes Maß an Konzentration, Wissen und Erfahrung. In diesem Stadium der Anlage werden sämtliche Vorarbeiten validiert: es zeigt sich, ob eine Anlage fehlerfrei funktioniert, oder ob sich im Vorfeld und im Laufe des Fertigungsprozesses Fehler eingeschlichen haben. Es obliegt nun den Fähigkeiten und Fertigkeiten des Prüfenden (Inbetriebnehmers), mögliche Fehler zu erkennen, zu analysieren und zu beheben.

Mit der Endkontrolle einer Anlage wird eine Anlage quasi geprüft, ob die Maschine/Anlage an den Kunden übergeben werden kann. Oftmals erfolgt diese Arbeit in Zusammenarbeit mit einem Programmierer. Nicht selten stehen Inbetriebnehmer und Programmierer bei diesen Arbeiten unter einem gewissen Termindruck. Letztendlich lässt sich im Vorfeld nicht sagen, welchen zeitlichen Umfang diese Arbeit in Anspruch nehmen wird und welche Änderungen oder Korrekturen noch auszuführen sind.

Nachfolgend eine kurze Übersicht zu den möglichen Arbeiten des Prüfenden:

Restarbeiten:

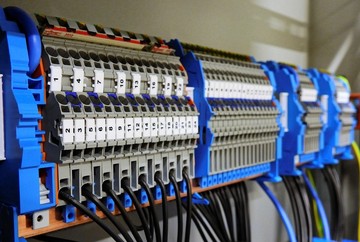

Mögliche Restarbeiten können von fehlenden Betriebsmittelkennzeichnungen (BKM), über den Einbau nachgelieferter Bauteile bis hin zum Anschluss letzter Leitungen reichen. Gelegentlich können auch Erdungen einzelner Bauteile oder Aufkleber fehlen. Außerdem wird die Gesamtanlage auch nochmals komplett auf ihre Sauberkeit geprüft. Parallel dazu müssen etwaige Korrekturen penibel dokumentiert werden.

Änderungen:

Nach Abschluss der Restarbeiten wird mit der Umsetzung von etwaigen Änderungen begonnen. Nicht immer sind alle kundenseitig gewünschten Funktionen bei Auftragserteilungen klar definiert. Daher kommt es nicht selten vor, dass bei der Inbetriebnahme nochmals Änderungen vorgenommen werden. Grundsätzlich ist dabei zu prüfen, ob diese im ursprünglichen Angebotsumfang inbegriffen waren, oder ob ein entsprechendes Nachtragsangebot erstellt werden muss. Aus technischer Sicht muss jede Änderung dokumentiert werden und der E-Plan ggfs. entsprechend angepasst werden. Grundsätzlich ist selbstverständlich darauf zu achten, bestehende Funktionen nicht zu stören und Änderungen funktionstüchtig umzusetzen. Nach Umsetzung aller Änderungen kann es in die nächste Phase der Inbetriebnahme gehen.